Najczęściej zadawane pytania dotyczące Multiaxis z właścicielem produktu Multiaxis, Dylanem Gondyke

Dylan Gondyke jest właścicielem produktu Mastercam Multiaxis. Dorastał we wschodnim Connecticut i rozpoczął pracę w branży produkcyjnej w wieku 16 lat, gdzie od razu zainteresowało go programowanie i automatyzacja procesów. Jego wczesne doświadczenia podczas zmiany technologicznej w połowie 2000 roku pobudziły pasję do tworzenia lepszych narzędzi i przepływów pracy dla użytkowników końcowych. Pracował dla firm z branży lotniczej i kosmicznej w Nowej Anglii, zanim dołączył do Mastercam, aby wnieść swój wkład w doświadczenie CAM przyszłości. Obecnie jest właścicielem produktu Multiaxis i jako taki jest wtajemniczony w najczęściej zadawane pytania dotyczące obróbki wieloosiowej. Poniżej dzieli się czterema najczęściej zadawanymi pytaniami dotyczącymi Mastercam Multiaxis.

Których ścieżek narzędzia używać dla poszczególnych części i powierzchni?

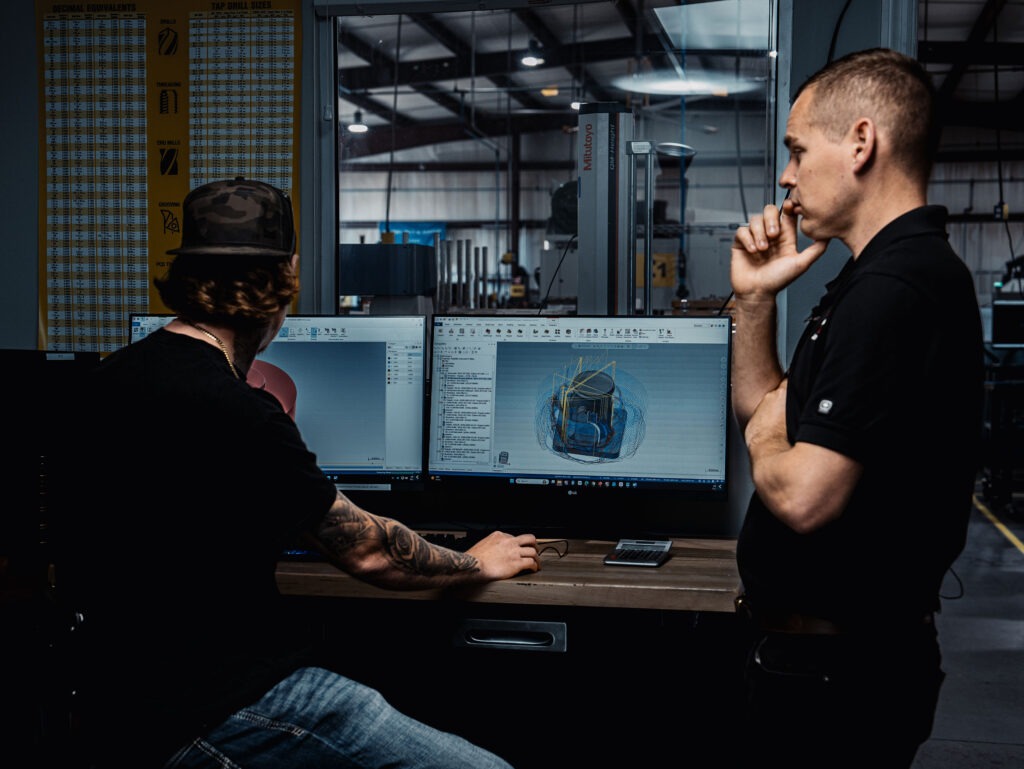

Rozpoczynanie pracy z obróbką wieloosiową może być onieśmielające, gdy trzeba otworzyć zestaw narzędzi oprogramowania i spróbować znaleźć idealne narzędzie do konkretnego scenariusza. Zadajesz sobie pytanie: “Jaki wzór cięcia sprawdzi się w moim zastosowaniu? Jak się tego nauczyć?”. Nawet jeśli wybrałeś już ścieżkę narzędzia, podjęcie próby zbudowania jej w całości, aby móc odpowiedzieć na te pytania, może być czasochłonne.

To, co zrobiliśmy z naszym produktem Multiaxis, to próba usunięcia tego wyzwania dla programistów za pomocą zunifikowanej ścieżki narzędzia Multiaxis. Dzięki Unified odłączamy wybór wzoru od reszty opcji ścieżki narzędzia, które napędzają maszynę. Pozwala to użytkownikowi bezpiecznie eksperymentować z różnymi wzorami cięcia w piaskownicy i doskonalić opcje wzorców, które lubi dla części, którą próbuje przetworzyć. W przeciwieństwie do wybierania pojedynczej ścieżki narzędzia i oglądania jej do końca drogi, tylko po to, by dowiedzieć się, że być może nie jest to to, czego potrzebuje dla danej części. Dzięki podejściu, które zapewnia Multiaxis Unified, nie ma potrzeby odtwarzania reszty pracy konfiguracyjnej i nie ma ryzyka straty czasu. Przyspiesza to proces uczenia się i zachęca do eksperymentowania.

Kiedy należy przejść na programowanie wieloosiowe?

Wieloosiowość jest natychmiastową korzyścią, jeśli programiści i operatorzy spędzają zbyt dużo czasu na konfigurowaniu lub ponownym ustawianiu, co często ma miejsce w przypadku złożonych części. Części te zwykle stanowią wyzwanie dla tradycyjnej obróbki 3-osiowej, ponieważ niektóre z ich wgłębień i krzywizn mogą być trudne do osiągnięcia przez narzędzia skrawające bez wielu specjalistycznych uchwytów ustalających, które stają się przestarzałe, jeśli sama część kiedykolwiek się zmieni. Jeśli w Twoim warsztacie pojawia się więcej tego typu zadań, być może nadszedł czas, aby rozważyć zrobienie pierwszego kroku w kierunku obróbki wieloosiowej z wykorzystaniem technik obróbki pozycyjnej 3 + 2.

W przypadku 3 + 2 lub pozycjonowania wieloosiowego używasz tradycyjnych 3-osiowych ścieżek narzędzia i zmieniasz położenie części za pomocą obrotów maszyny, aby umożliwić dostęp do różnych obszarów bez fizycznego ponownego mocowania. Na szczęście nie wymaga to żadnej licencji wieloosiowej ani specjalistycznej kontroli końcówki narzędzia po stronie maszyny. Wszyscy użytkownicy Mastercam Mill 3D mają dostęp do tej funkcji. Jest to krok w kierunku wieloosiowości z minimalnym narzutem. Z prawdziwą wieloosiowością, korzyści są jeszcze większe, ponieważ jeszcze bardziej redukujesz liczbę operacji i ustawień, a także osiągasz naprawdę spektakularne wykończenia powierzchni poprzez eliminację obszarów mieszania. Skróceniu ulegają czasy cykli i koszty ogólne dla całego zadania, ponieważ nie trzeba projektować oprzyrządowania dla każdego etapu, a operator nie musi wielokrotnie ładować i rozładowywać danej części. Im mniej czasu poświęca się na ponowne mocowanie części lub interakcję z maszyną, tym bardziej sprzyja to obróbce typu “lights-out”.

Czy do bezpiecznego korzystania z Multiaxis potrzebne jest oprogramowanie do symulacji kodu G innych firm?

Krótka odpowiedź brzmi: nie, zwłaszcza na początku. Zasadniczo, kiedy wysyłamy do naszego kodu NC, przechodzimy od wektorów w przestrzeni do poleceń ruchu dla naszych maszyn, ze wszystkimi ich osiami liniowymi i obrotowymi. Postprocesor tłumaczy ten ruch na coś, co może zrozumieć konkretna maszyna. W przeszłości to właśnie tutaj ważne było oprogramowanie do symulacji i weryfikacji innych firm; sprawdzanie, czy dane wyjściowe postprocesora są przewidywalne i bezpieczne. Jeśli zaczynasz dzisiaj, najlepszym sposobem na zapewnienie dokładnego tłumaczenia jest rozpoczęcie od solidnego postprocesora. W Mastercam mamy nawet postprocesory, które można połączyć bezpośrednio z naszą symulacją, aby jeszcze bardziej zwiększyć dokładność ruchu na ekranie w stosunku do rzeczywistego ruchu maszyny.

Naszą symulację w oprogramowaniu można podzielić na trzy poziomy: Backplot, Verify i prawdziwą symulację. W Backplot sprawdzamy ścieżki narzędzia, prowadząc je po ekranie bez uwzględniania kolizji lub zapasów. Innymi słowy, wszystko, co robimy na tym pierwszym etapie, to kierowanie narzędziem wzdłuż ścieżki, którą ma obrać, aby sprawdzić podstawową postawę narzędzia. Byłby to szybki sposób na sprawdzenie ruchu, gdy programista iteruje nad pomysłem ścieżki. Następnie przechodzimy do Weryfikacji. Tutaj zaczynamy brać pod uwagę takie rzeczy, jak usuwanie materiału i potencjalne zakłócenia narzędzia i uchwytu z materiałem i elementami mocującymi. Kolejnym i ostatnim krokiem jest symulacja maszyny, w której uwzględniamy rzeczywisty ruch kinematyczny maszyny. Część, narzędzie i uchwyt są dokładnie pozycjonowane w kompletnym modelu maszyny, poruszając się tak, jak w rzeczywistości.

Podsumowując, symulacja w oprogramowaniu zapewnia użytkownikom więcej niż wystarczające możliwości pracy, zanim będą musieli rozważyć przejście na symulację innej firmy , jeśli mają odpowiedni post dla swojej maszyny. Zazwyczaj integracje wieloosiowe kończą się niepowodzeniem, gdy firmy kupują pakiet oprogramowania Multiaxis, ale ignorują korzyści płynące z inwestycji w wysokiej jakości postprocesor. To właśnie wtedy mogą stracić tę przewidywalną warstwę translacji i zacząć mieć problemy z maszynami, które nie pasują do tego, co widać na ekranie.

Jak zacząć?

Wejście w świat maszyn wieloosiowych może być – co zrozumiałe – zniechęcające. W przeszłości dostęp do zasobów szkoleniowych mógł być ograniczony, a często jedynym publicznie dostępnym materiałem były fora lub filmy użytkowników na YouTube. Choć nadal są to cenne zasoby, Mastercam podjął w ostatnich latach kroki w celu ułatwienia nauki. Mastercam University to internetowe centrum szkoleniowe pełne samodzielnych kursów, które prowadzą użytkowników przez proste i zaawansowane tematy obróbki skrawaniem. Zawiera pełny, kompleksowy kurs wieloosiowy dotyczący wszystkich naszych ścieżek narzędzia, a także standardowych koncepcji obróbki wieloosiowej.

Wraz z wieloma naszymi dystrybutorami stworzyliśmy i opublikowaliśmy obszerne oficjalne samouczki na YouTube dotyczące wszystkiego, od indywidualnego korzystania ze ścieżki narzędzia po pełnoprawne przykłady z prawdziwymi częściami. Wielu sprzedawców oferuje również szkolenia w swojej lokalizacji lub nawet odwiedza Twój warsztat, a wszyscy z nich dysponują własnymi zasobami i ekspertami Multiaxis, aby zapewnić Ci przewagę. Jeśli chcesz skorzystać z osobistego szkolenia, w pierwszej kolejności skontaktuj się z lokalnym dystrybutorem.

Nasi partnerzy z camInstructor, Streamingteacher i TITANS of CNC oferują doskonałe, dostosowane do konkretnych zastosowań programy i samouczki, które uważam za bardzo cenne. Pokazują one rzeczywiste problemy i sposoby ich rozwiązywania, zamiast tylko wykładać teoretyczne scenariusze.

Jeśli jesteś gotowy do rozpoczęcia pracy lub masz więcej pytań, skontaktuj się z lokalnym sprzedawcą Mastercam tutaj.