Założona ponad 20 lat temu, Catamount Machine Works zyskała reputację dzięki precyzyjnej obróbce i bezkompromisowej jakości. Od momentu przejęcia w 2018 r. firma przeszła niezwykłą transformację – przyjmując zaawansowaną technologię i optymalizację procesów, aby sprostać rygorystycznym wymaganiom przemysłu lotniczego i wysokiej klasy produkcji.

Transformacja i rozwój działalności

Kiedy Chris Basgall przejął firmę, Catamount był szanowany, ale miał ograniczone możliwości technologiczne. Jego wizja była jasna: osiągnąć certyfikat AS9100, rozszerzyć możliwości lotnicze i zmodernizować operacje. Ta podróż obejmowała:

- Przejście z systemów papierowych na w pełni cyfrowe, skanowanie wieloletniej dokumentacji i wdrażanie komputerów na każdym stanowisku pracy.

- Wdrażanie systemów ERP i zarządzanych usług IT w celu osiągnięcia zgodności z CMMC i usprawnienia operacji.

- Organizowanie i etykietowanie każdego aspektu sklepu w celu zapewnienia maksymalnej wydajności i identyfikowalności.

- Wspieranie kultury pracy zespołowej skoncentrowanej na ciągłym doskonaleniu, szkoleniach przekrojowych i wspólnym rozwiązywaniu problemów.

Chris przypisuje sukces Catamount trzem naczelnym zasadom:

- Produkuj dobre części – jakość nie podlega negocjacjom, zwłaszcza gdy życie zależy od ich produktów.

- Klient jest najważniejszy – każda decyzja ma na celu zadowolenie klienta.

- Coraz lepiej – Ciągłe doskonalenie jest częścią DNA firmy.

Mastercam: Silnik stojący za precyzją i wydajnością

Mastercam jest integralną częścią działalności Catamount od 2012 roku, a teraz zasila ich warsztat najnowszym Mastercam 2026 dla frezarki, tokarki, elektrodrążarki drutowej i obróbki pięcioosiowej. Chris nazywa Mastercam “krytycznym dla wykonywania pracy”, powołując się na jego niezawodność, zgodność z cyberbezpieczeństwem i solidną sieć wsparcia.

Dlaczego Mastercam

W pewnym momencie firma Catamount rozważała przejście na inne oprogramowanie CAM. Alternatywa wydawała się opłacalna, ale rzeczywistość wyglądała inaczej. W ciągu 18 miesięcy niestabilność, częste aktualizacje i przestarzałe materiały szkoleniowe doprowadziły do nieefektywności i utraty produktywności. Ostatecznie zespół powrócił do Mastercam, potwierdzając jego wartość jako najbardziej stabilnego i bezpiecznego rozwiązania do złożonej obróbki lotniczej.

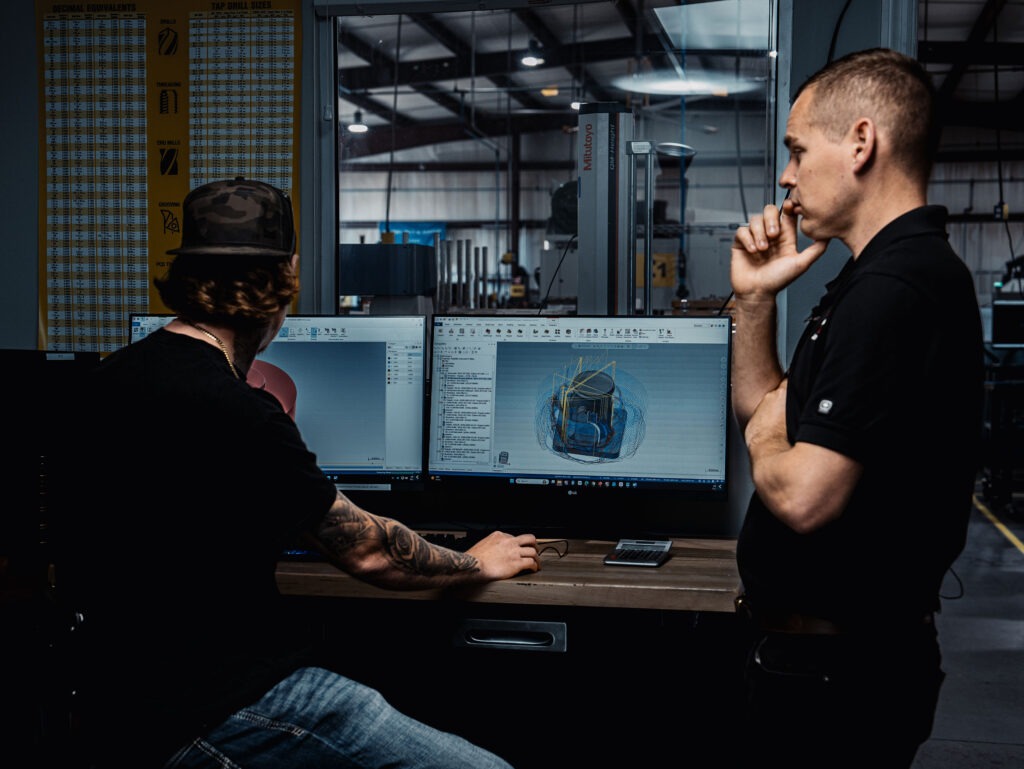

Wpływ techniczny: Spostrzeżenia programisty Pro

Tristian, główny programista Catamount, podkreśla kilka kluczowych korzyści Mastercam:

- Zaawansowane ścieżki narzędzia i dynamiczne frezowanie – Codzienne korzystanie z funkcji obróbki z dużymi prędkościami znacznie poprawia wydajność i skraca czas programowania.

- Narzędzia weryfikacyjne i porównawcze – zapewniają zgodność części z dokładnymi specyfikacjami przed rozpoczęciem obróbki.

- Wykorzystanie modelu magazynowego – maksymalizuje wykorzystanie materiału i skraca czas obróbki.

- Zdalne programowanie i wsparcie – Utrzymuje zgodność z CMMC, jednocześnie umożliwiając elastyczne przepływy pracy i dostęp do wsparcia ekspertów.

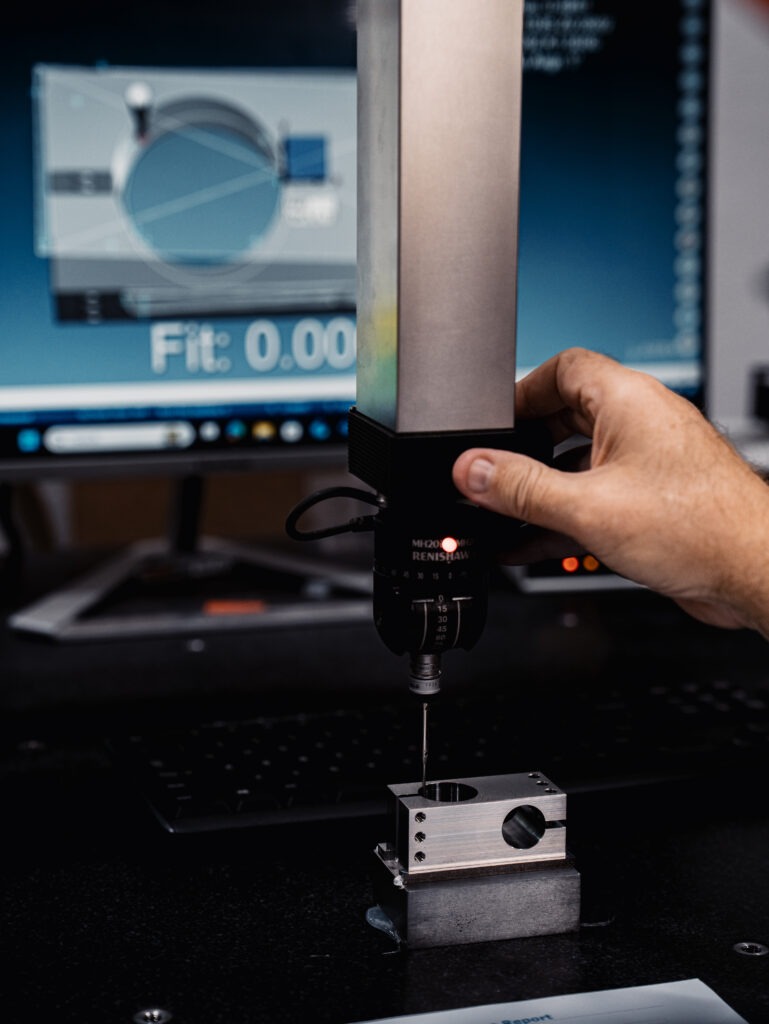

Zintegrowana inspekcja z Verisurf

Catamount wykorzystuje Verisurf w Mastercam do kontroli w trakcie procesu i kontroli końcowej, zapewniając, że każda część spełnia surowe standardy jakości przed opuszczeniem warsztatu. Ta płynna integracja wspiera zaangażowanie Catamount w tworzenie dobrych części dla każdego klienta.

Wzrost, innowacje i zadowolenie klientów

Inwestycja Catamount w Mastercam umożliwiła:

- Ekspansja w kierunku zaawansowanych prac lotniczych i skomplikowanej obróbki wieloosiowej.

- Zwiększona wydajność i skrócony czas realizacji dzięki automatyzacji i zoptymalizowanym ścieżkom narzędzi.

- Ulepszona kontrola jakości i zgodność z przepisami, wzmacniająca reputację firmy jako doskonałej.

Chcesz zobaczyć, jak szczegółowo przebiegała podróż Catamount?

Sprawdź pełną historię sukcesu Catamount Machine Works aby dowiedzieć się, jak firma uzyskała certyfikat AS9100 i rozwinęła swoją działalność w branży lotniczej dzięki Mastercam.