Quand l’artisanat rencontre la programmation

Réimaginer le design traditionnel grâce à l'usinage de précision

L’usinage de l’extraordinaire : Les lignes de cote de l’industrie réimaginent le coucou emblématique

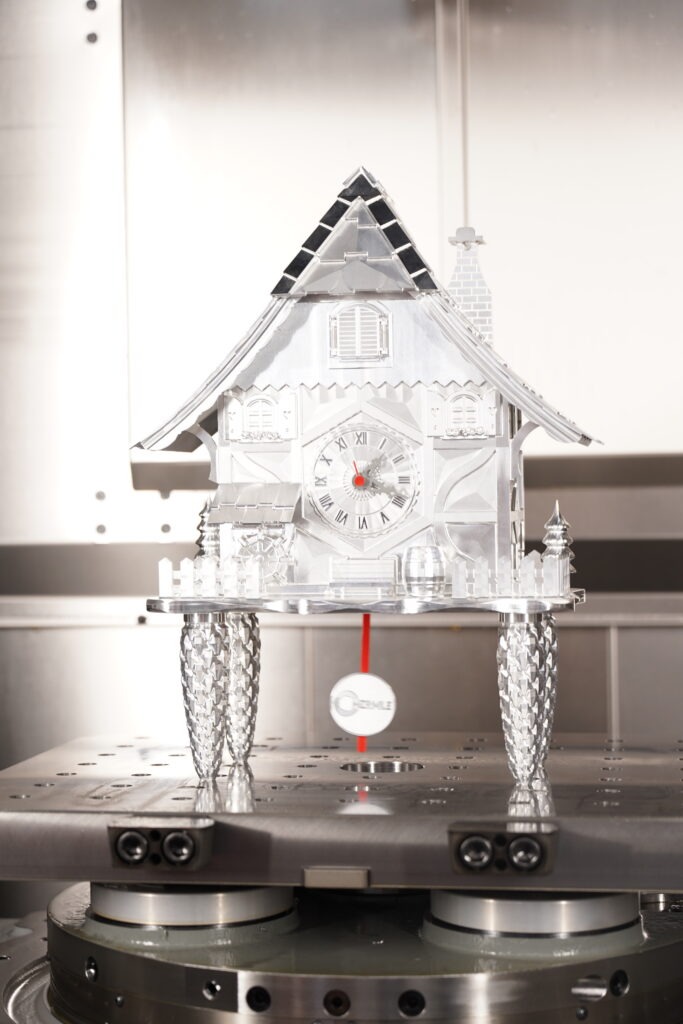

S’éloignant des applications industrielles traditionnelles, Mastercam, en collaboration avec Hermle Machine Outils, SECO Tools, SMW Autoblocket Vericut Verificationont entrepris de démontrer ce qu’il est possible de faire en créant une horloge coucou extraordinairement complexe et entièrement usinée à partir d’un bloc d’aluminium massif de 300x300x160 mm. La pièce finie sera exposée à la conférence EMO 2025 à Hanovre, en Allemagne.

Présentation du projet

Détails du projet

Le défi

La réalisation de designs complexes pour la fabrication à la commande est un défi par définition. Certains des plus grands obstacles comprenaient la réalisation de caractéristiques très complexes avec des parcours d’outils avancés à 5 axes et basés sur le maillage. La marge d’erreur était minime, car l’équipe devait respecter des délais serrés afin de livrer les pièces à temps pour le salon EMO 2025. Concilier des délais courts avec des exigences élevées et des tolérances serrées était un défi que l’équipe du projet devait résoudre.

Pour répondre à ces attentes, il fallait un logiciel de conception et de programmation à la fois puissant et intuitif, offrant un contrôle approfondi sans ralentir le processus.

La solution

Mastercam a relevé ces défis de front. Voici les fonctionnalités qui se sont avérées les plus utiles :

- Parcours d’outils multiaxes avancés pour les géométries complexes et organiques

- Conversion de 5 axes pour adapter rapidement les chemins d’accès 3D et contrôler l’orientation de l’outil.

- Parcours d’outils unifiés pour un contrôle précis des surfaces et la prévention des collisions

- Usinage basé sur le maillage, idéal pour les données importées ou numérisées.

- Les parcours d’outils de maillage permettent une manipulation complète des corps de maillage, ce qui est idéal pour les travaux de type artistique tels que l’horloge à coucou.

- Modèles de brut et simulation pour l’ébauche progressive et la planification intelligente

Ces caractéristiques ont non seulement mis en évidence l’incroyable potentiel de l’usinage de précision, mais ont également servi de plateforme pour la conception d’expériences.

Les avantages

- Prototypage et itération plus rapides pour les géométries personnalisées et complexes.

- Des finitions plus propres grâce à un contrôle fiable des collisions

- Stratégies évolutives pour la production personnalisée à la fois unique et répétitive

- Satisfaction accrue des clients grâce à la précision et à la flexibilité du Design

"Au début, beaucoup pensaient que les subtilités de ce projet étaient impossibles. Le voir terminé a prouvé ce que ce logiciel, ces outils de coupe et ce combo de machines peuvent faire."

Collaboration sur le coucou

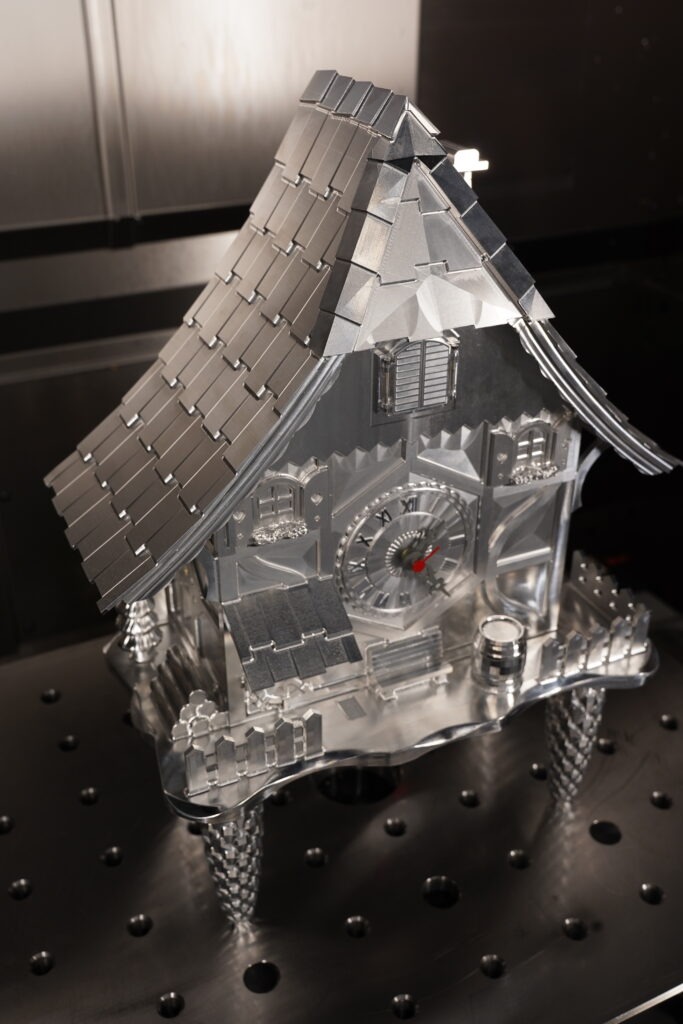

Cette réinterprétation moderne de l’horloge à coucou traditionnelle est un exemple convaincant de l’évolution de l’usinage de précision. Grâce à l’intégration de techniques de programmation et d’usinage avancées, notre équipe de projet a entrepris de fusionner l’artisanat d’antan avec la précision technologique moderne.

Même la sculpture d’un coucou en bois n’est pas une entreprise rapide et peut prendre jusqu’à trois semaines. Chaque horloge est un chef-d’œuvre stratifié de designs complexes, de figures peintes et de mécanique de précision. La version de notre équipe a été usinée en aluminium. C’est de l’art fonctionnel.

Travailler avec des parcours d’outils multiaxes posait des problèmes importants. La sélection de nombreuses facettes de surface rendait difficile la définition de contraintes précises ou de courbes de guidage. Par conséquent, l’équipe a opté pour l’utilisation de parcours d’outils 3D dans la mesure du possible, ce qui a permis de travailler efficacement sur la géométrie des mailles.

« Cette approche nous a permis de définir les limites à l’aide de filaires et de maillages supplémentaires, particulièrement utiles lors de la configuration initiale pour usiner les murs et les accents décoratifs sous le toit », a déclaré Gaetan Schnepp, chef de projet de Mastercam. « Le résultat a été un parcours d’outil propre et précis, généré avec un minimum d’effort.

Une fois les caractéristiques fondamentales achevées, l’équipe a procédé à la transition du parcours d’outil en utilisant la technique de « conversion à 5 axes ». Cela a permis de réutiliser le modèle d’usinage existant tout en se concentrant sur trois contrôles essentiels : l’orientation de l’axe de l’outil, la gestion des collisions et les stratégies de liaison affinées.

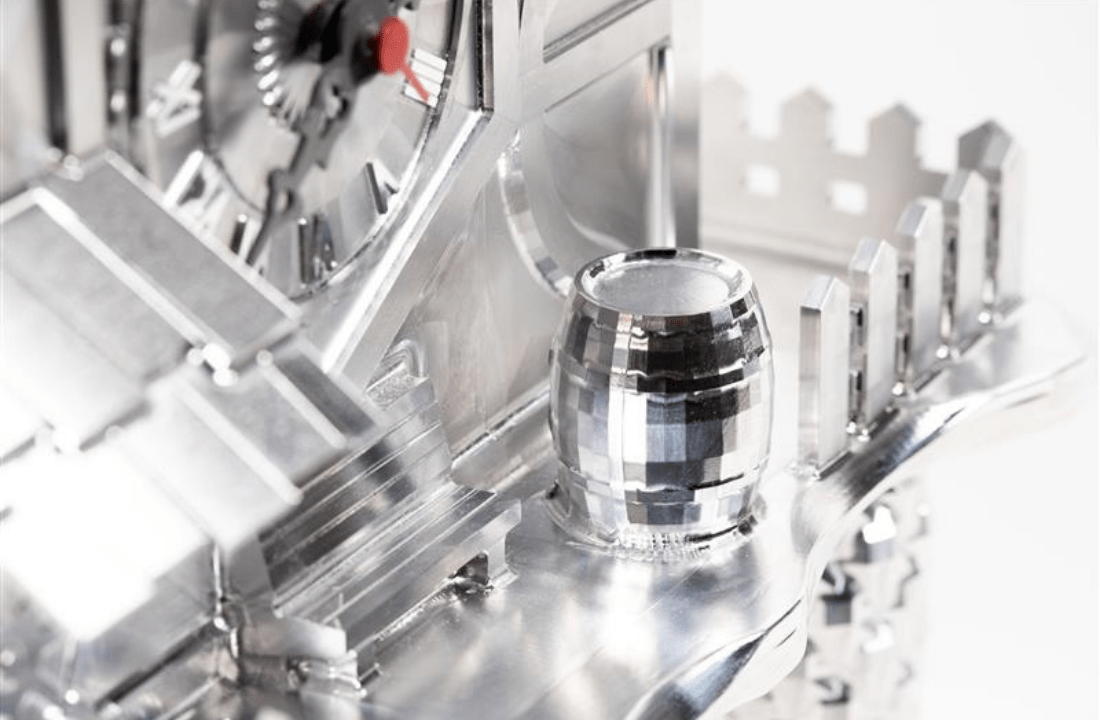

« Le défi le plus complexe a sans doute été l’usinage des arbres stylisés, qui étaient positionnés sous le toit et partiellement obstrués par des clôtures », ajoute Schnepp. « Nous avons conservé leur structure en treillis pour maintenir une esthétique organique, mais cela a introduit une complexité supplémentaire. Pour obtenir une forme plus définie, nous avons utilisé des techniques d’affinage qui ont amélioré la qualité de la surface ».

En utilisant le concept d’un cône divisé verticalement, l’équipe a pu isoler et accéder à chaque côté de l’arbre, en usinant l’avant et l’arrière avec efficacité. Le parcours de l’outil a pu être simplifié et les mécanismes de contrôle des collisions ont permis à l’outil de se rétracter gracieusement le long de la surface de l’arbre. Il n’a donc pas été nécessaire de manipuler manuellement l’orientation de l’outil dans les vallées étroites et les éléments saillants.

Principales caractéristiques qui ont contribué à la réalisation de ce projet

- Usinage des mailles: Les éléments organiques tels que les arbres situés sous le toit de l’horloge ont été conservés en tant qu’objets maillés. En utilisant des parcours d’outils 3D affinés, le programmeur a obtenu des résultats précis et nets tout en préservant la complexité des formes.

- Conversion de 5 axes: cette fonction permet l’orientation complète de l’outil et le contrôle des collisions dans les zones difficiles, telles que l’usinage sous le toit et derrière les clôtures.

- Stratégie du cœur propre: Pour accéder à des éléments intérieurs cachés tels que les bases des arbres, un cône vertical a été sectionné et utilisé pour guider l’usinage à partir de l’avant et de l’arrière.

- Parcours d’outil unifié avec mode guide: Pour les panneaux et les surfaces étroites, les stratégies de confinement basées sur des guides ont permis des passes optimales même si les chemins parallèles standard ont échoué.

- Ebavurer en 5 axes: malgré la complexité de la pièce, ce parcours d’outil a permis une finition rapide et sûre des arêtes grâce à une connaissance précise de la cinématique de la machine et à des restrictions de l’angle d’inclinaison.

- Planification du modèle de brut: Les parcours d’outils ont été planifiés et divisés en étapes progressives, en utilisant des modèles de brut maillés exportés pour visualiser les matériaux restants et segmenter le travail en unités logiques.

Les résultats mettent en lumière une prouesse technique. « Au début, beaucoup pensaient que les subtilités de ce Projection étaient impossibles. Le fait de le voir terminé a prouvé ce que ce logiciel, ces outils de coupe et ce combo de machines peuvent faire », a déclaré l’expert en applications techniques de Seco.

L’usinage de précision est depuis longtemps célébré pour sa capacité à transformer des matériaux bruts en composants fonctionnels d’une grande précision. Le projet d’horloge à coucou est un exemple étonnant de la façon dont cette technologie peut être utilisée pour créer des objets non conventionnels et au design complexe, qui lient l’art à l’ingénierie.

En bref

- Durée totale de l’usinage: 47 heures

- Materials: Aluminium

- Taille de la pièce: 300x300x160 mm

- Plate-forme de la machine: Hermle C42series 5 axes

- Plate-forme FAO: Mastercam

- Vérification: Vericut

- Outillage: Numéro d’outils SECO

- Maintien de pièce: SMW Autoblock

Vidéo : La fabrication de l’horloge

Un regard plus attentif sur les subtilités de l’horloge