En tant qu’ingénieur en logiciel de FAO qui a consacré des années à repousser les limites de la programmation CNC, je peux honnêtement dire que ce que nous apportons à l’EMO Hanovre 2025 représente un énorme bond en avant dans la technologie de fabrication. Du 22 au 26 septembre, au parc des expositions de Hanovre, nous présenterons des projets qui ont fondamentalement redéfini ce qui est possible en matière de fabrication de précision.

L’EMO, reconnue comme le premier salon mondial des technologies de production, est la pierre angulaire de l’innovation dans le domaine de la fabrication depuis plus de sept décennies. L’événement de cette année promet d’être transformateur, et notre participation démontre comment les solutions de programmation CNC avancées révolutionnent l’intersection du savoir-faire artisanal et de l’efficacité industrielle.

Deux projets en particulier ont poussé notre équipe d’ingénieurs aux limites absolues de ce qui est réalisable avec la technologie moderne de CAO/FAO. Il ne s’agit pas seulement de démonstrations, mais de preuves de concept pour l’avenir de la fabrication.

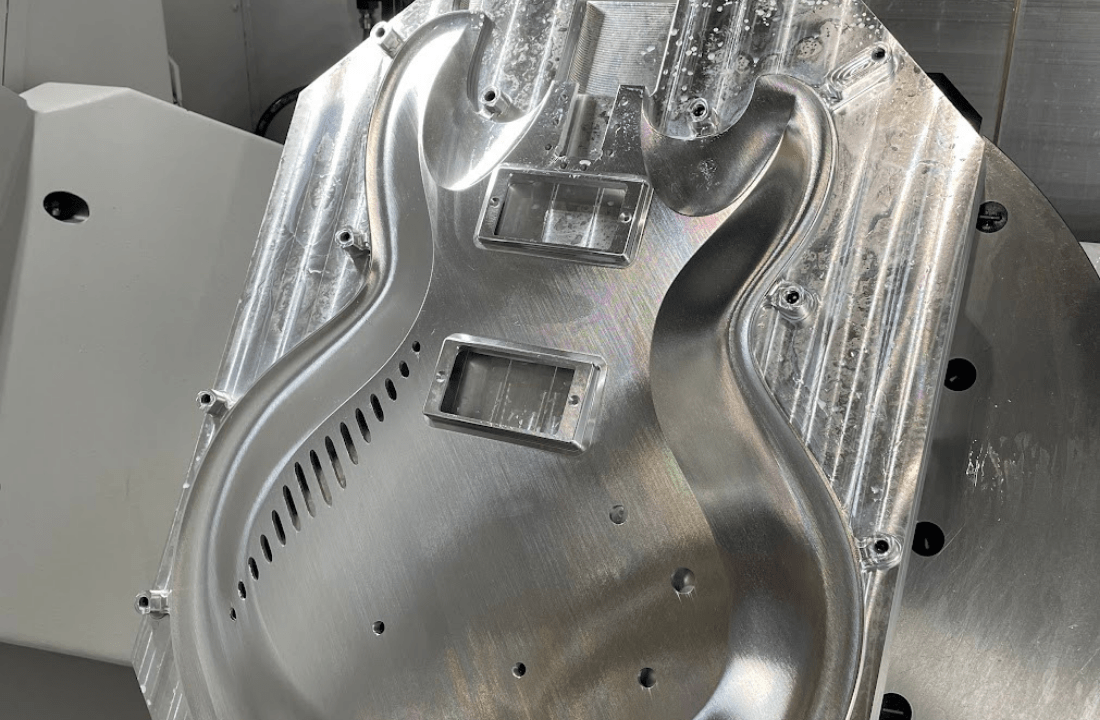

La première guitare à corps creux en titane au monde

Lorsque le légendaire Design de guitare Dean Zelinsky, pionnier de Dean Zelinsky Private Label et véritable rock star de la lutherie, nous a fait part de son projet d’usinage d’une guitare entière en titane, ma première réaction a été le scepticisme. Créer un instrument entièrement fonctionnel à partir de titane de qualité aérospatiale tout en conservant les caractéristiques sonores d’une construction en bois traditionnelle ? Je n’avais jamais entendu parler d’un tel projet. Mais c’est exactement ce que nous avons fait.

Cette collaboration révolutionnaire entre Dean Zelinsky Private Label, Mastercam, DN Solutions, Iscar Metals et nos principaux partenaires a abouti à quelque chose d’extraordinaire : une guitare en titane en trois parties (corps avant, corps arrière et manche) qui illustre une précision de niveau aérospatial avec un taux d’enlèvement de matière stupéfiant de 96,5 %.

L’excellence technique dans les moindres détails

Les spécifications techniques en disent long :

- Ingénierie du corps avant : En partant d’une billette de titane solide de 78,7 livres, nous avons obtenu un poids final de seulement 2,6 livres, ce qui représente un enlèvement de matière de 96,65 %. L’architecture interne comporte des nervures en nid d’abeille qui assurent l’intégrité structurelle sans pénalité de masse, tandis que des bossages magnétiques usinés avec précision permettent un accrochage sans faille. Toute l’électronique et le matériel sont montés sur le corps avant, ce qui le rend entièrement fonctionnel en tant qu’unité autonome.

- Complexité de la carrosserie arrière : Miroir de la géométrie sophistiquée de l’avant, le corps arrière incorpore des courbes sculptées et des nervures structurelles usinées à partir d’une billette de titane identique de 78,7 livres. Nous avons intégré un espace pour la gravure de l’araignée emblématique de Dean et les logos des partenaires, ce qui a nécessité une programmation multi-axes d’une précision exceptionnelle.

- Innovation du manche : Le design du manche en une seule pièce représente peut-être notre plus grande réalisation technique. Il comporte des frettes intégrées usinées CNC, des textures de surface ZGlide brevetées par Dean qui réduisent le contact de 70 %, et un système de montage en queue d’aronde qui assure un alignement parfait du corps. Avec un enlèvement de matière de 96,48 %, ce composant démontre l’optimisation du poids de précision à son meilleur.

- Excellence de la fabrication sur la DVF8000T : Toutes les opérations d’usinage ont été exécutées sur la DVF8000T de DN Solutions, une machine HSK100 à 5 axes développant 49,6 CV et un couple de 488 Nm. Travaillant dans notre laboratoire de fabrication avec l’équipe d’ingénierie des prototypes, chaque parcours d’outil a été méticuleusement programmé à l’aide des capacités 5 axes avancées de Mastercam, la vérification étant assurée par le module Force de Vericut. La stratégie de coupe a utilisé des outils Iscar et des porte-outils Haimer pour un contrôle optimal des copeaux et de la finition de la surface, tandis que la surveillance en temps réel de la durée de vie des outils de Lambda Function a permis une gestion intelligente du temps de fonctionnement de la broche. Une erreur de programmation aurait pu nous coûter une billette de titane de 15 000 dollars – la précision n’était pas négociable.

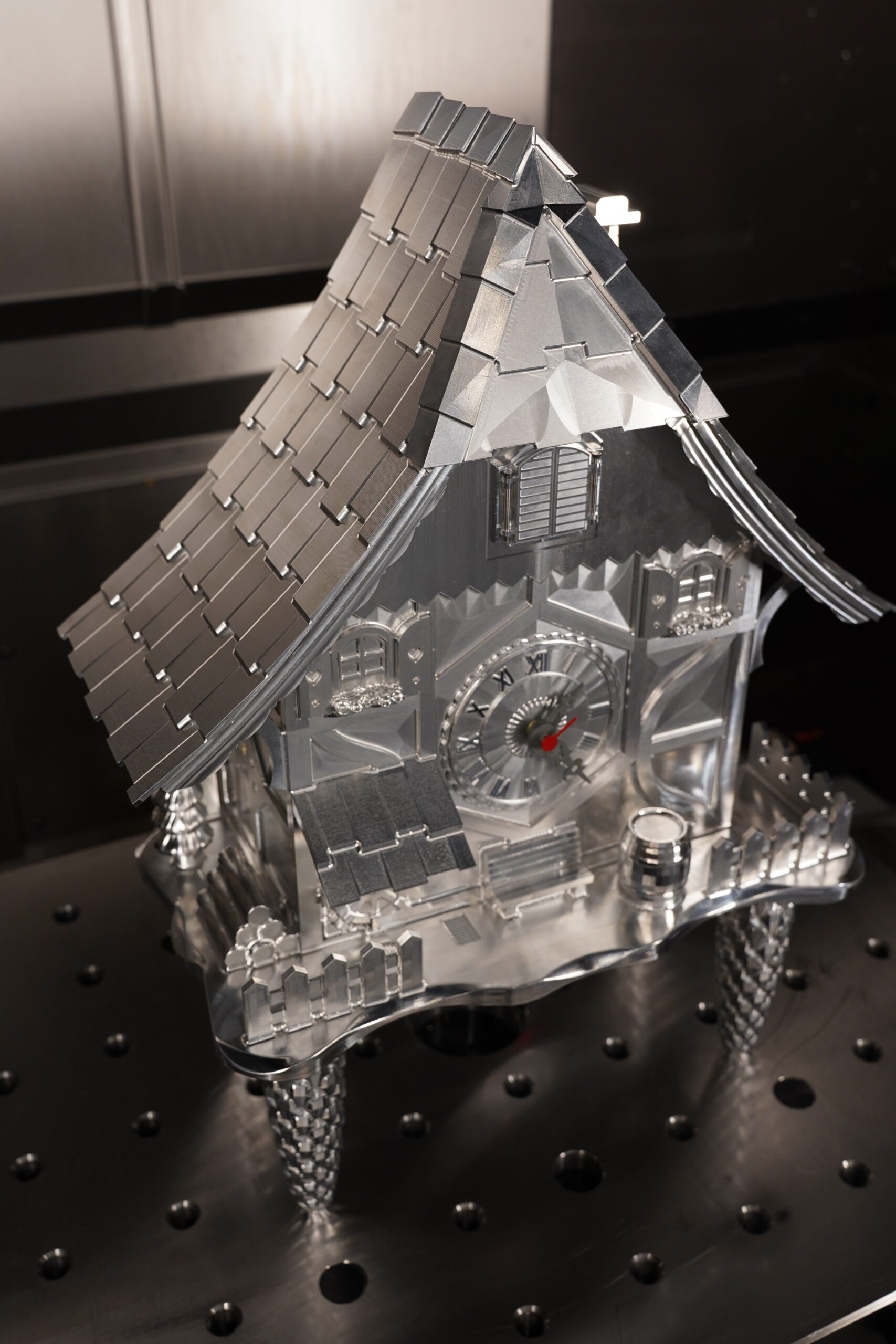

Le coucou Hermle : La tradition revisitée par la technologie

Notre collaboration avec Hermle Machine Tools sur le Projection Cuckoo a repoussé des limites tout à fait différentes. Pendant huit jours intensifs dans les installations allemandes de Hermle, j’ai travaillé aux côtés de leurs ingénieurs d’application pour usiner une horloge coucou en aluminium d’une complexité sans précédent – une géométrie que leurs ingénieurs aérospatiaux chevronnés jugeaient initialement impossible.

À partir d’un bloc d’aluminium massif de 300x300x160 mm, nous avons réimaginé le garde-temps classique de Black Forest grâce à un usinage 5 axes avancé, faisant preuve d’une gestion sophistiquée de la géométrie et d’une excellence en matière d’ingénierie collaborative.

Stratégies avancées de la FAO en action

Ce Projection a mis en évidence les capacités les plus sophistiquées de Mastercam :

- Conversion de la fonction 5 axes : Indispensable pour piloter les parcours d’outils sur la géométrie à base de maillage, en particulier autour de l’architecture complexe du toit et des contre-dépouilles complexes.

- Algorithmes de base propres : Navigue dans les espaces étroits comme les formes organiques des arbres sous le toit, permettant un mouvement précis de l’outil dans les cavités étroites tout en évitant les collisions.

- Technologie de parcours d’outil unifié : Combinaison de méthodes de coupe parallèle et guidée pour des finitions de surface supérieures et un contrôle de l’outil autour des détails architecturaux.

- Ébauche multiaxe : enlèvement efficace des matériaux en vrac tout en maintenant des paramètres d’exécution pratiques pour l’atelier.

- Ébavurage complet sur 5 axes : Exploitation de la cinématique complète de la machine et de la commande d’inclinaison pour une finition homogène des arêtes sur des pièces hautes et étroites.

La complexité de la programmation a nécessité des exportations d’OptiRough et de modèles de brut pour gérer le travail en étapes exécutables, en améliorant l’efficacité des parcours d’outils et la connaissance des stocks. Le contrôle de l’axe d’outil a pris la priorité dans les zones contraintes, réduisant la dépendance au contrôle de collision tout en permettant un mouvement intelligent de l’outil.

Mastercam 2026 : Démonstrations en direct

Ce qui a rendu ces projets possibles, c’est notre dernière version : Mastercam 2026, dotée d’outils de productivité avancés et de nouvelles fonctionnalités qui permettent d’usiner avec précision les composants les plus complexes. En plus de mettre en avant toutes les nouvelles fonctionnalités de la version 2026, voici les trois nouveaux produits que nous présenterons sur notre stand :

Copilote Mastercam : Assistant de programmation basé sur l’AI

Découvrez Mastercam Copilot: votre assistant intelligent, alimenté par l’AI, construit pour simplifier la programmation complexe. Des commandes en langage naturel à l’aide contextuelle et à l’interaction mains libres, Copilot transforme la façon dont les fabricants naviguent dans Mastercam – voyez-le en direct sur notre stand et faites l’expérience directe d’une fabrication plus intelligente !

Palpage Mastercam : Vérification intelligente de la configuration

La programmation des palpeurs montés sur broche directement dans Mastercam a révolutionné mon approche de la vérification des réglages. Le système génère et insère automatiquement un Code G indépendant de la machine directement dans les programmes CN, améliorant ainsi la qualité des pièces et réduisant le temps de réglage tout en éliminant les processus manuels.

Mastercam Ebavurer : Traitement de précision des arêtes

Cette solution complète d’ébavurage et de traitement des arêtes, efficace et précise , s’intègre parfaitement aux flux de travail Mastercam existants. Le contrôle sans précédent des opérations d’ébavurage, la réduction des besoins en travail manuel et l’optimisation de l’utilisation des ressources d’outillage améliorent considérablement la qualité des pièces. La solution exploite efficacement les cycles d’ébavurage dans les environnements 3 axes sans nécessiter de licence Multiaxes.

Rejoignez-nous à l’EMO Hanovre 2025

Si vous êtes à la recherche d’inspiration, de solutions concrètes et d’une équipe aussi passionnée que vous par l’usinage , venez nous rendre visite dans le hall 6, stand A36, du 22 au 26 septembre.

Pour ceux qui ne pourront pas être présents, suivez-nous sur les réseaux sociaux. Nous allons tout capturer : des vidéos de découpe, des séances de programmation en coulisses et des démonstrations en temps réel de techniques de programmation CNC avancées.

Rendez-vous à l’EMO !

Contribution de Dave Miller, responsable de l’ingénierie marketing des produits