Maszyna CNC, czyli komputerowa maszyna sterowana numerycznie, to urządzenie, które produkuje części zgodnie z zaprogramowanymi instrukcjami komputerowymi.

Techniki, które można zastosować w maszynach CNC, są jeszcze bardziej zróżnicowane niż rodzaje maszyn, z których można korzystać, ale ten blog obejmie tylko centra obróbcze, takie jak frezarki, tokarki, routery itp. Jeśli zastanawiasz się, jak rozpocząć obróbkę CNC za pomocą systemu CAD/CAM, zapoznaj się z naszym podstawowym przewodnikiem poniżej.

Ustalenie strategii obróbki CNC

Pierwszym krokiem w obróbce skrawaniem jest podjęcie decyzji o wyborze odpowiedniego podejścia i maszyny. Istnieje sześć ogólnych stylów obróbki, które są najczęściej stosowane.

Młyn

Najpopularniejszy rodzaj maszyny CNC i najczęściej używany. Frezowanie polega na wysłaniu obrotowego narzędzia tnącego do materiału w celu wycięcia materiału wzdłuż trzech osi liniowych. Frezarki pionowe lub poziome są najczęściej używane do wiercenia, nawiercania i cięcia.

Najlepsze dla:

- Części ogólne

- Różnorodne zastosowania, takie jak obróbka płaskich i wyprofilowanych powierzchni

- Wykonywanie gwintów wewnętrznych i zewnętrznych

- Cięcie kół zębatych i szczelin: wsporniki, obudowy itp.

Tokarka

Maszyna wykorzystująca toczenie do obracania materiału, podczas gdy stacjonarne narzędzie tnie, usuwając niepożądane części materiału i pozostawiając ładnie ukształtowany przedmiot obrabiany.

Najlepsze dla:

- Części o symetrii promieniowej

- Części o symetrii zbliżonej do promieniowej; rury, śruby itp.

Mill-Turn

Połączenie technik frezowania (obracanie narzędzia) i toczenia (obracanie przedmiotu obrabianego) w jedną potężną i elastyczną maszynę, która może wykonywać złożone operacje bez przełączania centrów obróbczych, szybciej i z większą dokładnością niż tradycyjne techniki obróbki.

Najlepsze dla:

- Części wymagające obróbki na frezarce i tokarce w celu ich dobrego wykończenia

- Precyzyjne komponenty medyczne i lotnicze oraz wszelkie części, których obsługa przez operatora i konfiguracja części są ograniczone.

Router

Bardzo podobna do frezarki; maszyna, która wprowadza narzędzie w materiał i tnie na różnych głębokościach. Zazwyczaj używane do cięcia wielu rodzajów materiałów, takich jak drewno, plastik, aluminium i pianka o dużej gęstości. Frezarki są zazwyczaj poziome i często mają oprzyrządowanie zamontowane na suwnicy.

Najlepsze dla:

- części wymagające grawerowania

- Dekoracje wewnętrzne i zewnętrzne

- Panele drewniane

- Tablice znaków

- Meble

- Szafki

- Znaki

Szwajcaria

Bardzo podobna do tokarki, ale ma bardziej zaawansowaną technologię mocowania narzędzi i może szybko i dokładnie wytwarzać bardzo małe części. Przedmioty obrabiane mogą zarówno obracać się, jak i poruszać w przód i w tył wzdłuż osi z, podczas gdy narzędzia wycinają część. Ma możliwość wykonywania kilku operacji jednocześnie.

Najlepsze dla:

- Precyzyjna produkcja części

- Bardzo długie i cienkie części, które mogłyby się zbytnio chwiać na tradycyjnej tokarce; śruby, instrumenty medyczne, miniaturowe części lotnicze itp.

Wieloosiowość

Maszyna, która łączy trzy osie liniowe (X, Y i Z) z trzema dodatkowymi osiami obrotowymi (A, B i/lub C) w celu zapewnienia bardziej wydajnej obróbki i ułatwia dotarcie do każdego centymetra części.

Najlepsze dla:

- Złożone części lub części, które wymagałyby wielu ustawień przy tradycyjnym frezowaniu

- Obudowy silników, implanty, protezy, części lotnicze itp.

Zdecyduj, których materiałów użyć

Często zdarza się, że klient dyktuje, z jakiego materiału ma być wykonana jego część. Jeśli jednak decyzja należy do Ciebie, będziesz musiał rozważyć zalety i wady różnych stopów, metali, a nawet tworzyw sztucznych, aby wybrać najlepsze rozwiązanie. Rozważ następujące kwestie:

Jaką branżę będzie obsługiwać ta część?

Niektóre branże, takie jak przemysł medyczny i lotniczy, mają bardzo ścisłe ograniczenia dotyczące rodzaju materiału, który może być użyty.

Czy będzie ona musiała wytrzymać wysokie temperatury i stres?

Zawiasy drzwi wewnętrznych będą poddawane znacznie mniejszym naprężeniom niż wewnętrzne mechanizmy samochodu.

Jaka jest planowana żywotność części?

Jeśli tworzysz podstawową formę, która będzie używana na przykład w krótkich seriach, aluminium może być idealne. Jeśli forma ma mieć nieokreśloną żywotność przy intensywnym użytkowaniu, wymagana jest stal narzędziowa.

Ile jestem w stanie wydać?

Weź pod uwagę zysk, jaki uzyskasz z tej serii części wykonanych z różnych materiałów.

Ogólnie rzecz biorąc, najtwardszymi materiałami będą tytan i stopy tytanu, różne stale i wolfram, ale aluminium i mosiądz są łatwe w obróbce i mogą być bardziej opłacalne.

Użyj Mastercam do zaprogramowania części

Otwórz odpowiedni produkt Mastercam dla wybranej metody obróbki. Pamiętaj, aby wziąć pod uwagę mocowanie i konfigurację maszyny.

Jeśli po raz pierwszy korzystasz z Mastercam, rozważ skontaktowanie się z lokalnym sprzedawcą w celu uzyskania wsparcia lub wzięcie udziału w zajęciach na Mastercam University, który oferuje dostęp 24/7 do kursów online i egzaminów certyfikacyjnych.

Konfiguracja urządzenia

Przeanalizuj kształt części i – mając na uwadze strategię cięcia – wybierz urządzenie przytrzymujące, które najlepiej podtrzyma część i utrzyma ją w miejscu podczas obróbki. Uchwyty bezpiecznie utrzymują materiał w ustalonym położeniu i orientacji (i obracają materiał w przypadku tokarek i maszyn szwajcarskich), dzięki czemu narzędzie może precyzyjnie ciąć. Najlepsze uchwyty zapewnią powtarzalność części i najwyższą jakość części.

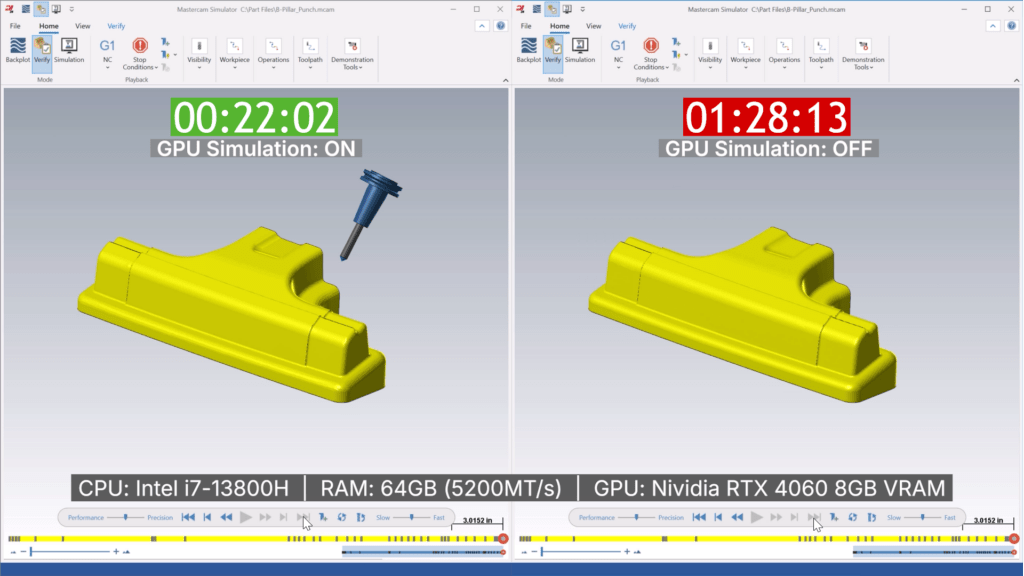

Po wybraniu najlepszej opcji zamocuj materiał w uchwycie. W zależności od kodu G może być konieczne powtórzenie tego procesu dla każdej operacji. Pamiętaj, aby użyć funkcji Verify, Backplot i Simulation, aby sprawdzić ewentualne kolizje lub błędy.

Uruchom swój program

Uruchom maszynę i obserwuj magię! Jeśli program został wstępnie sprawdzony, a materiał jest bezpiecznie zamocowany w uchwycie, powinieneś być w stanie odejść, dopóki część nie zostanie ukończona lub do czasu, gdy będzie musiała zostać ponownie utwardzona.

Gotowy, by spróbować?

Pobierz darmową wersję Mastercam Learning Edition i spróbuj swoich sił.