Dans un environnement à forte mixité et à faible volume, les changements fréquents de montages sont la norme. Mais que se passe-t-il lorsqu’un montage n’est pas correctement calé avant l’usinage ? Le résultat peut être désastreux. Votre brut et votre montage se trouvent à un angle relatif à la table de la machine, et s’il n’y a pas assez de brut supplémentaire, votre pièce risque de ne pas répondre aux spécifications.

Heureusement, Mastercam Palpage combiné à un palpage de machine offre une solution intelligente. En mesurant l’angle de votre matériau et en faisant tourner le système de coordonnées de travail (RUD) de la machine, vous pouvez compenser les défauts d’alignement et produire des pièces précises sans refixage.

Pourquoi c’est important

Un montage incorrect peut entraîner :

- Pièces hors tolérance

- Matériaux gaspillés

- Augmentation du temps de préparation

Au lieu de démonter et de réinitialiser votre montage, le palpage vous permet d’adapter la machine à la pièce, ce qui se traduit par un gain de temps et une réduction des résidus.

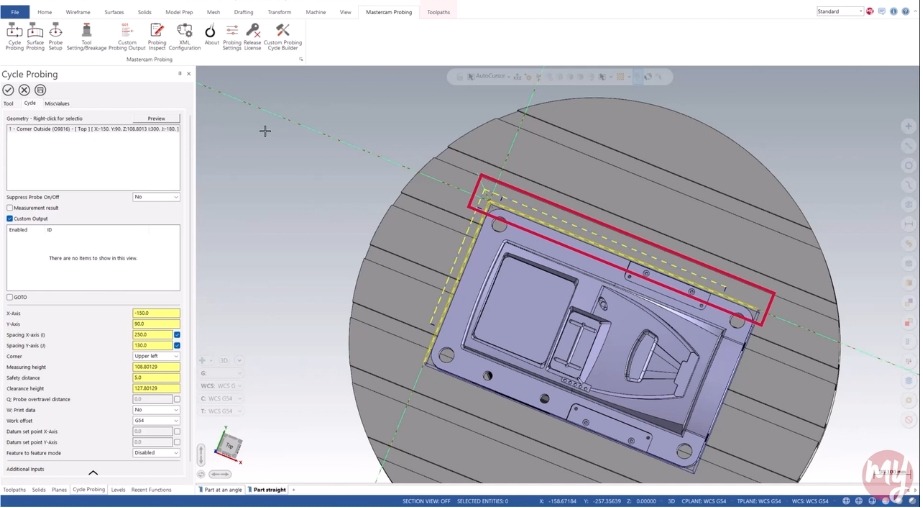

Marche 1 : Ajouter un cycle de palpage

Commencez par ajouter un cycle de palpage pour mesurer l’angle au niveau du bord arrière de votre matériau. Ces données vous permettront de tourner le RUD en fonction de l’orientation du matériau.

Important : cette méthode nécessite une modification du code. Il s’agit d’une simple modification que votre développeur de poste peut prendre en charge.

Marche 2 : Configuration des SETs de mesure

- Activez les résultats de mesure dans votre cycle de palpage.

- Tournez sur Deviation : X Surface Angle pour capturer l’écart d’angle.

- Attribuez cet écart à une variable (par exemple, la variable 699 dans notre exemple).

Remarque : les variables utilisées par les différentes palpations et les différents contrôleurs sont différentes – vérifiez votre documentation.

Marche 3 : Activer la rotation du G68

Dans votre opération de découpe :

- Allez à Valeurs optionnelles diverses.

- Activez l’interrupteur de G68 pour le palpage.

Sur les machines Fanuc, G68 fait tourner le système de coordonnées XY autour de l’origine du RUD.

Lorsqu’elle est réglée sur 1, la génération du code lit la valeur de la variable 699 et l’applique comme une rotation avant le parcours d’outil.

Répétez cette opération pour tous les parcours d’outils nécessitant une rotation.

Marche 4 : Examiner le code généré

Votre code généré devrait :

- Exécutez la routine de palpage.

- Éditer une ligne fixant la variable 699 à l’angle mesuré.

- Insérez une commande G68 après le changement d’outil pour appliquer la rotation.

- Incluez une commande G69 à la fin de chaque parcours d’outil pour annuler la rotation avant le prochain changement d’outil.

Conseil : Incluez toujours un mouvement Z sûr avant d’appliquer ou d’annuler des rotations.

Regardez Mastercam Palpage en action

Disponible gratuitement pour tous les maintenus Mastercam CONNECT maintenus :

Connectez-vous à myMastercam et regardez l’intégralité de l’émission.Montrez-moipour voir comment Mastercam Palpage peut améliorer votre usinage aujourd’hui.

Vous n’êtes pas encore utilisateur de Mastercam CONNECT ? Cliquez ici pour savoir comment déverrouiller cette vidéo et accéder à d’autres contenus exclusifs. pour apprendre à déverrouiller cette vidéo et accéder à encore plus de contenu exclusif.